Det følgende er en detaljeret beskrivelse af fordelene inden for varmebehandlingsovnsmaterialebakker kombineret med materialeteknologi, fremstillingsprocesser, industriscenarier og kunders smertepunktsløsningsevner, der fremhæver professionalisme og differentieret værdi:

Kernefordelen ved varmebehandlingsovnmaterialebakke

1. Højtemperaturbestandige materialer og deformationsbestandigt design

Udvalg af legeringer med ultrahøj temperatur

Ved at bruge 310S rustfrit stål (temperaturmodstand 1150 ℃), Inconel 601/617 (temperaturmodstand over 1200 ℃) og varmebestandigt støbestål (ZG35Cr24Ni7SiN), er materialebakken sikret at modstå oxidation og krybe under langvarig -800 ℃ høj temperatur (800 ℃) forhold, undgå deformation og revner.

Sammenlignet med traditionelle bakkematerialer er almindeligt varmebestandigt stål tilbøjeligt til oxidation og afskalning ved temperaturer over 800 ℃

Optimering af anti termisk chok struktur

Ved at simulere den termiske spændingsfordeling gennem finite element-analyse (FEA), er honeycomb-forstærkningsribber eller bølgede skiveoverflader designet til at forbedre termisk træthedsmodstand (med et cyklustal på ≥ 5000) og reducere risikoen for revner forårsaget af hurtig afkøling og opvarmning.

2. Præcisionsstøbning og overfladeforstærkningsteknologi

Nær netformningsproces

Ved at anvende silica sol præcisionsstøbning eller tabt skumstøbning når materialebakkens dimensionelle nøjagtighed CT7-niveau (tolerance ± 0,5 mm/100 mm), hvilket reducerer bearbejdningsmængden, opretholder materialetætheden og undgår svejsedefekter i traditionelle svejsede materialebakker.

Opgradering af overfladebeskyttelse

Aluminiserende/kromiseringsbehandling: Der dannes et tæt oxidlag på overfladen, som øger antioxidantkapaciteten med mere end tre gange ved høje temperaturer;

Keramisk belægning (Al ₂ O3/ZrO2): spraytykkelse på 0,2-0,5 mm, hvilket reducerer risikoen for vedhæftning af emnet og forlænger rengøringscyklussen;

Laserbeklædning reparation: Lokale slidte områder af den gamle materialebakke kan repareres og genbruges, hvilket reducerer omkostningerne med mere end 30 %.

3. Letvægts og energibesparende design

Letvægts og højstyrkeløsning

Som svar på efterspørgslen efter kontinuerlige varmebehandlingsovne er der udviklet en hulstrukturmaterialebakke (reducerer vægten med 20% -30%) for at reducere termisk energitab, samtidig med at den sikrer bæreevne (statisk belastning ≥ 2 tons/m²) gennem topologioptimering.

Energibesparelse og effektivitetsforøgende værdi

Letvægtsmaterialebakker kan reducere varmeakkumulering i ovnen, forkorte opvarmningstiden (besparelse på 15 % -20 % elektricitet) og opfylde kundernes behov for styring af energiforbrug under CO2-neutralitetsmål.

4. Hele processen kvalitetskontrolsystem

Nultolerancetest for defekter

100 % højtemperatursimuleringstest (simulering af faktiske arbejdsforhold og termiske cyklusser), fluorescerende penetranttest (ASTM E1417) og 3D-scanningssammenligning er blevet udført for at sikre fraværet af mikrodefekter såsom krympeporøsitet og sandhuller.

Databaseret forudsigelse af levetid

Baseret på materialedatabasen over ydeevne ved høje temperaturer, giv en vurderingsrapport for resterende levetid for bakken for at hjælpe kunder med at planlægge forebyggende udskiftningscyklusser og undgå uventet nedetid.

5. Branchetilpasset servicekapacitet

Reager hurtigt på forskellige krav

Fleksibel størrelse: Understøtter tilpasning af materialebakker med diametre fra 300 mm til 2500 mm, velegnet til udstyr såsom kasseovne, brøndovne og meshovne;

Funktionsudvidelse: Den kan integrere strukturer såsom styreslidser, positionering af stifthuller, løfteører osv., hvilket forenkler installationsprocessen for kunderne.

Fejlanalyse og forbedring

Tilbyder teknisk support efter salg såsom metallografisk strukturanalyse og termisk deformationsmåling for at hjælpe kunder med at optimere varmebehandlingsprocesparametre (såsom temperaturensartethed og belastningskapacitet).

6. Supply Chain og Delivery Assurance

Mulighed for hurtig levering

Lagercyklussen for standardmaterialebakker er ≤ 7 dage, og leveringscyklussen for ikke-standarddele er 15-20 dage (industrigennemsnit på 30 dage), hvilket understøtter presserende produktion for hasteordrer.

Globalt servicenetværk

Opret forvarehuse i varmebehandlingsindustriklynger som Yangtze River Delta og Pearl River Delta, der leverer 48 timers udskiftningsservice på stedet for at reducere nedetidstab for kundernes produktionslinje.

| Industri | Anvendelse Smertepunkter | Vores virksomheds løsning | Kundeomsætning |

| Bilkomponenter | Deformation af karburerende ovnmaterialebakke fører til ujævn hårdhed af gear. | Design af 310S rustfrit stål honeycomb forstærkningsstruktur. | Materialebakkens levetid er blevet forlænget til 3 år (oprindeligt 1,5 år), og produktkvalifikationsgraden er steget med 5%. |

| EADS | Titaniumlegering varmebehandling kræver et rent miljø med ultrahøj temperatur. | Inconel 617 keramisk belægning. | For at undgå forurening af titanlegering opfylder overfladerenheden AMS 2750 standarden. |

| Værktøjsfremstilling | Hyppig udskiftning af materialebakker påvirker produktionseffektiviteten. | Laserbeklædning reparationsteknologi letvægtsdesign. | Vedligeholdelsesomkostninger reduceret med 40%, og enkelt ovns ladekapacitet steg med 15%. |

-

Slidstærkt stålrør GX280 (KMTBCr26) slidstærk indre cylinder

Slidstærkt stålrør GX280 (KMTBCr26) slidstærk indre cylinder -

Slidstærkt stålrør GX280 (KMTBCr26) Højeffektiv kasse til minedriftsmaskiner

Slidstærkt stålrør GX280 (KMTBCr26) Højeffektiv kasse til minedriftsmaskiner -

Støbt rustfrit stålrør 2205 (CD3MN) Rustfrit stål korrosionsbestandige ærmer

Støbt rustfrit stålrør 2205 (CD3MN) Rustfrit stål korrosionsbestandige ærmer -

Støbt rustfrit stålrør 316L (CF3M) Langtidsholdbare anti-korrosions ærmer i rustfrit stål

Støbt rustfrit stålrør 316L (CF3M) Langtidsholdbare anti-korrosions ærmer i rustfrit stål -

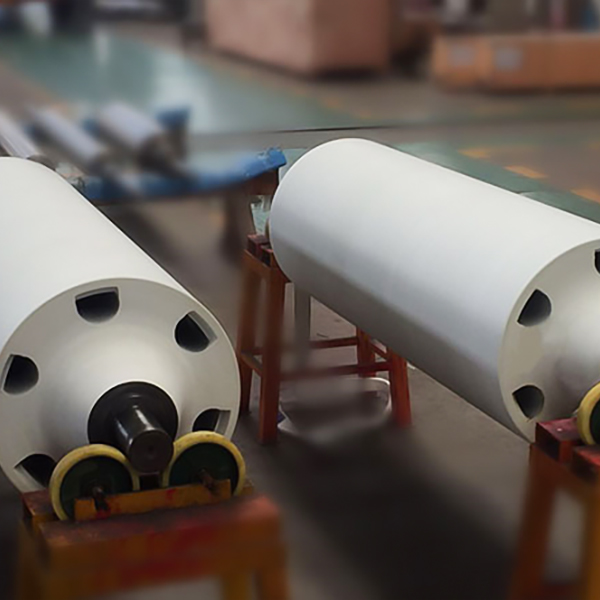

Varmebestandigt stålrør 1.4848(GX40CrNiSi25-20)Vandkølende ovnrulle

Varmebestandigt stålrør 1.4848(GX40CrNiSi25-20)Vandkølende ovnrulle -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) ildstedsvalse

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) ildstedsvalse -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) W-type strålerør

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) W-type strålerør -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) strålerør

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) strålerør -

Varmebestandigt stålrør 316L galvaniseret line synkerulle

Varmebestandigt stålrør 316L galvaniseret line synkerulle -

Varmebestandigt stålrør 2.4879 (G-NiCr28W) ovnvalse

Varmebestandigt stålrør 2.4879 (G-NiCr28W) ovnvalse -

Varmebestandigt stålrør 2.4879 (G-NiCr28W) varmestrålerør

Varmebestandigt stålrør 2.4879 (G-NiCr28W) varmestrålerør

For eksklusive tilbud og seneste tilbud, tilmeld dig ved at indtaste din e-mailadresse nedenfor.