Kernefordele ved ovnruller i stålindustrien

1. Materialeteknologi til højtemperaturbestandighed og oxidationsmodstand

2. Anti-deformation og høj bærende design

3. Overfladebehandling og opgradering af slidstyrke

4. Kvalitetskontrol i fuld proces og livsforudsigelse

5. Industritilpassede løsninger

Til varmgalvaniseringslinjer: silicium-wolframcarbidbelagte valser, der er modstandsdygtige over for zinkvæskekorrosion;

Til bejdselinjer: kompositgummibeklædte ruller, modstandsdygtige over for saltsyre/svovlsyreerosion.

6. Energibesparelse, forbrugsreduktion og bæredygtighed

| Type produktionslinje | Smertepunkter | Vores virksomheds løsning | Kundefordele |

| Kontinuerlig udglødningsovn | Forvridning af båndstålet forårsaget af deformation af ovnrullen | 25Cr35NiNb legerings kompensationsdesign før deformation | Ovnrullens levetid forlænges fra 8 måneder til 18 måneder, og vridningshastigheden reduceres med 90%. |

| Varmgalvaniseringslinje | Nodulation af rulleoverfladen forårsaget af vedhæftning af zinkslagge | Overfladelaserbeklædning af wolframkarbidbelægning | Rensecyklussen forlænges fra 3 dage til 15 dage, og restmængden af zinkslagge reduceres med 70 %. |

| Bejdselinje i rustfrit stål | Det hurtige svigt af rullelegemet forårsaget af saltsyrekorrosion | Gummibeklædning Hastelloy C-276 skaftende | Den årlige udskiftningshyppighed reduceres fra 6 gange til 1 gang, og vedligeholdelsesomkostningerne reduceres med 80% |

-

Slidstærkt stålrør GX280 (KMTBCr26) slidstærk indre cylinder

Slidstærkt stålrør GX280 (KMTBCr26) slidstærk indre cylinder -

Slidstærkt stålrør GX280 (KMTBCr26) Højeffektiv kasse til minedriftsmaskiner

Slidstærkt stålrør GX280 (KMTBCr26) Højeffektiv kasse til minedriftsmaskiner -

Støbt rustfrit stålrør 2205 (CD3MN) Rustfrit stål korrosionsbestandige ærmer

Støbt rustfrit stålrør 2205 (CD3MN) Rustfrit stål korrosionsbestandige ærmer -

Støbt rustfrit stålrør 316L (CF3M) Langtidsholdbare anti-korrosions ærmer i rustfrit stål

Støbt rustfrit stålrør 316L (CF3M) Langtidsholdbare anti-korrosions ærmer i rustfrit stål -

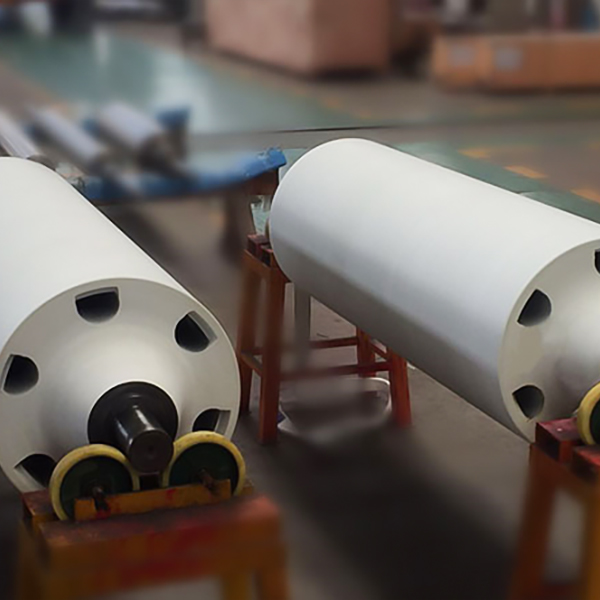

Varmebestandigt stålrør 1.4848(GX40CrNiSi25-20)Vandkølende ovnrulle

Varmebestandigt stålrør 1.4848(GX40CrNiSi25-20)Vandkølende ovnrulle -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) ildstedsvalse

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) ildstedsvalse -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) W-type strålerør

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) W-type strålerør -

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) strålerør

Varmebestandigt stålrør 1.4852 (GX40NiCrSiNb35-26) strålerør -

Varmebestandigt stålrør 316L galvaniseret line synkerulle

Varmebestandigt stålrør 316L galvaniseret line synkerulle -

Varmebestandigt stålrør 2.4879 (G-NiCr28W) ovnvalse

Varmebestandigt stålrør 2.4879 (G-NiCr28W) ovnvalse -

Varmebestandigt stålrør 2.4879 (G-NiCr28W) varmestrålerør

Varmebestandigt stålrør 2.4879 (G-NiCr28W) varmestrålerør

For eksklusive tilbud og seneste tilbud, tilmeld dig ved at indtaste din e-mailadresse nedenfor.