Brugt i galvaniseringsgryden i galvaniseringsli...

Centrifugalstøbning

-

2.4879 (G-NiCr28W) ovnvalse

2.4879 (G-NiCr28W) ovnvalseOD 203 mm, rulleflade 1600 mm, ubearbejdet over...

-

2.4879 (G-NiCr28W) varmestrålerør

2.4879 (G-NiCr28W) varmestrålerør2.4879 (G-NiCr28W) varmestrålerør er et central...

Vi er specialiserede i at producere varmebestandige/slidbestandige/korrosionsbestandige støbegods og er en fremragende leverandør af støtteudstyr til varmebehandlings-, petrokemiske og metallurgiske industrier i Jiangsu-provinsen. Produktionsprocesserne omfatter præcisionsstøbning (investeringsstøbning/EPC-tabt skumproduktionslinje), centrifugalstøbning og harpikssandstøbning.

Vores typiske produkt: serie af affaldsforbrændingsriste, som med succes har erstattet importerede varmebehandlingsarmaturer i partier ved at absorbere og fordøje fremmede riste. Vi leverer varmebehandlingsarmaturer, strålingsrør, ovnruller til mange kendte producenter af varmebehandlingsudstyr (såsom Epson, Aixie Lin, Fengdong) og eksporterer dem til Europa, Sydamerika, Japan og andre lande;

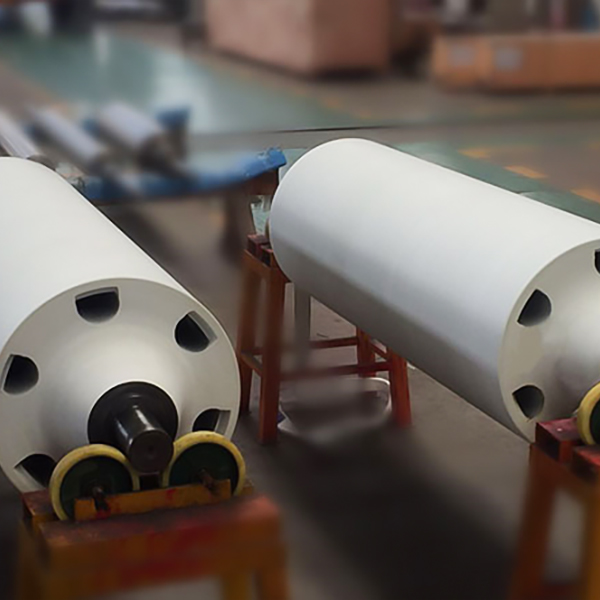

Højlegerede centrifugalstøbte rørserier: Vores hovedprodukter omfatter strålingsrør, letskærende højsvovlstøbte centrifugalrør, varmeovnsbundvalser, papirfremstillingsvalser, glasvalser, galvaniserede tanksynkevalser, højlegerede cylinderforinger osv. Vi kan producere en serie af centrifugalstøbte rør med diametre fra 500MM0MM0MM centrifugallængde fra 500MM0MM.

Vores virksomhed er udstyret med varmebehandlingsovne og forskellige typer bearbejdningsudstyr for at imødekomme kundernes forarbejdningsbehov. Vores kvalitetskontrolhardware er komplet og avanceret, herunder direkte aflæsningsspektrometre, håndholdte spektrometre, krystalfaseanalysatorer, 3D-scannere, trækmaskiner, slagmaskiner, blæsehårdhedstestere, ultralydsfejldetektorer, magnetiske partikelfejldetektorer og andre avancerede testinstrumenter for at imødekomme kundernes forskellige test- og inspektionsbehov. Vores kvalitetskontrolsoftware er komplet og avanceret, og bruger CAD og UG til tegning og design, ANYCASTING til støbesimuleringsproces, ABAQUS til stresssimuleringsanalyse og GEOMAGIC CON med 3D-scanner til størrelsessammenligning mellem støbegods og digitale modeller.

Vi er forpligtet til at imødekomme vores brugeres forskellige behov og løbende vinde deres tillid ved at levere meget stabil produktkvalitet!

-

Materialeegenskaber for varmebestandige stålstøbegods Varmebestandige stålstøbegods er specielt konstrueret til at modstå fo...

READ MORE -

Koncept for strukturel stabilitet i varmebestandige stålstøbegods Strukturel stabilitet i varmebestandige stålstøbegods refe...

READ MORE -

Introduktion til korrosionsbestandighed i stålrør Korrosionsbestandighed er en kritisk faktor for at bestemme holdbarheden o...

READ MORE -

Driftsbetingelser for reducerende og beskyttende atmosfærer Varmebehandlingsovnsdele er ofte forpligte...

READ MORE -

Introduktion til varmebestandige stålstøbegods Varmebestandige stålstøbegods er kritiske komponenter, der bruges i industrie...

READ MORE

Hvordan man undgår porøsitetsfejl ved centrifugalstøbning

Inden for moderne industriel fremstilling, centrifugal støbning er meget udbredt til fremstilling af nøglekomponenter i høje temperaturer, højt tryk og stærkt korrosive miljøer på grund af dets fordele med høj tæthed, ensartet struktur og fremragende mekaniske egenskaber. Især i højtydende produkter såsom højlegerede rør, dele til varmebehandlingsudstyr, metallurgiske valser osv., har centrifugalstøbning uerstattelige tekniske fordele.

En af de mest almindelige og mest årvågne fejl i den centrifugale støbeproces er dog porøsitet. Porøsitet påvirker ikke kun udseendet af støbegodset, men kan også forårsage alvorlig forringelse af mekaniske egenskaber og endda føre til tidlig driftssvigt. Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. har længe været forpligtet til optimering og kvalitetskontrol af centrifugalstøbeteknologi, akkumuleret rig praktisk erfaring og stolet på avanceret simulerings- og testudstyr for effektivt at reducere porøsitetsfejlraten og sikre produkternes stabile ydeevne under komplekse arbejdsforhold.

Kort analyse af årsagerne til porer

Generering af porer i centrifugalstøbning er hovedsageligt relateret til følgende faktorer:

Gasindholdet i smelten er for højt: Under smelte- og hældeprocessen optager det flydende metal en stor mængde brint, ilt, nitrogen osv. og danner lukkede bobler.

Alvorlig turbulens i hældeprocessen: Urimelig hældehastighed og tilstand forårsager, at gassen trækkes ind i det smeltede metal og fanges i vævet under afkøling.

Dårlig skimmeludstødning: Formdesignet tager ikke fuldt hensyn til ventilation, hvilket resulterer i gastilbageholdelse i formen.

Irrationel hastighedskontrol: Utilstrækkelig eller overdreven centrifugalkraft kan hindre migration og udledning af gas til midten.

Fordampning af legeringselementer eller generering af reaktive gasser: Ved høje temperaturer kan nogle legeringselementer nedbrydes og frigive gasser. Hvis den ikke kontrolleres, dannes der let mikroporer.

Løsninger og tekniske veje i Wuxi Dongmingguan

Dongmingguan har været dybt involveret inden for high-end centrifugalstøbning i mange år, især i fremstillingen af højlegerede centrifugalstøbegods såsom strålingsrør, højtemperaturovnsvalser, papirfremstillingsvalser og riststænger i affaldsforbrændingsanlæg. Den har et modent og stabilt processystem. For effektivt at undgå dannelsen af porer har virksomheden bygget et komplet sæt af systematiske løsninger fra råvarekontrol, procesdesign, simuleringsanalyse til detektionsfeedback:

1. Streng råvarekontrol og smeltestyring

Virksomheden er udstyret med direkte aflæsningsspektrometre og håndholdte spektrometre til at implementere fuld-proces detektion af indholdet af gasfølsomme elementer (såsom H, O, S osv.) i råvarer. Under smeltningsprocessen kontrolleres gasindholdet i smelten ved at bruge raffineringsmidler og afgasningsanordninger (såsom vakuumafgasning eller inertgasrensning) for at reducere den potentielle risiko for porer fra kilden.

2. Intelligent støbeprocessimulering

Gennem ANYCASTING støbeprocessimuleringssystemet udføres dynamisk analyse og visuel modellering af flow af smeltet metal, gasmigreringsvej og formudstødningsområde for at identificere turbulente områder, stillestående gasområder og potentielle lukkede gasmassegenereringsområder på forhånd for at opnå målrettede forbedringer. Denne digitale forudsigelsesteknologi gør procesdesignet mere videnskabeligt og pålideligt, og sandsynligheden for porer er stærkt reduceret.

3. Optimer hælde- og hastighedskontrolparametre

I den centrifugale støbeproces er hastighedskontrol kerneleddet for at undgå porer. Dongmingguan justerer hastighedsområdet (såsom 500-1500 rpm) i henhold til forskellige produktstrukturer og materialekarakteristika og indstiller den optimale lineære hastighedsfordeling i kombination med vægtykkelsen og længden af støbegodset for at sikre, at det smeltede metal genererer tilstrækkelig centrifugalkraft under højhastighedsrotation, hvilket effektivt skubber lette urenheder og bobler til den centrale overflade eller det indre hulrum.

Derudover reducerer den progressive hældeproces slaghastigheden af det flydende metal ind i formen, undertrykker genereringen af turbulens og vedtager en skrå hælde- eller bundhældeformstruktur for at forbedre fyldningsstabiliteten og yderligere reducere luftindtrængningsfænomenet.

4. Fint formdesign og ventilationssystemlayout

I løbet af formdesignfasen bruger virksomhedens tekniske team CAD/UG til tredimensionel modellering, indstiller med rimelighed udstødningskanaler og ventilationsprophuller for at sikre, at under højhastighedsrotation kan overskydende gas i formhulrummet udledes jævnt for at undgå, at der dannes stagnerende gasporer.

5. Streng kvalitetsinspektion og feedback lukket sløjfe

De færdige støbegods gennemgår en række ikke-destruktive testmetoder såsom ultralydsfejldetektion, magnetisk partikelfejldetektion og lufttæthedstestning, kombineret med krystalfaseanalyse, 3D-scanning og geometrisk sammenligning for nøjagtigt at lokalisere kilden til defekter og danne en feedbackmekanisme med lukket sløjfe til procesdata. Denne proces forbedrer ikke kun produktets konsistens, men giver også et videnskabeligt grundlag for efterfølgende procesforbedringer.

Sådan undgås inklusionsfejl ved centrifugalstøbning

I den moderne støbeindustri er inklusionsfejl (inklusioner) en af de vigtige faktorer, der påvirker den interne kvalitet og serviceydelse af metalstøbegods. Indeslutninger svækker ikke kun materialets mekaniske egenskaber, men kan også forårsage sikkerhedsrisici såsom revner, lækage og træthedsfejl. Især for støbegods i miljøer med høj temperatur, høj korrosion og høj belastning er det afgørende at kontrollere genereringen og distributionen af indeslutninger. Som en effektiv støbemetode giver centrifugalstøbning (Centrifugalstøbning) en strukturel fordel for at undgå indeslutninger med sine unikke procesprincipper.

Årsagsanalyse af indeslutninger i støbegods

Inklusioner kommer hovedsageligt fra følgende aspekter:

Oxidationsindeslutninger og slaggeindeslutninger under smeltning;

Fremmede stoffer bragt ind i formen eller hældesystemet;

Partikler genereret af reaktionen af ikke-metalliske elementer i legeringssammensætningen;

Slagge- eller fastfasepartikler, der ikke adskilles effektivt under raffinering og hældning.

Når først disse indeslutninger forbliver i støbningen, vil de væsentligt påvirke dens tæthed, ensartethed og udmattelsesstyrke. I avancerede anvendelsesscenarier, såsom strålingsrør, ovnvalser, højtemperaturrørledninger og andre komponenter, er effektiv kontrol af indeslutninger derfor blevet en af nøgleindikatorerne for støbekvalitet.

Hvordan man strukturelt undgår inklusionsfejl ved centrifugalstøbning

Den centrifugal støbning selve processen har de fysiske egenskaber ved naturlig "fjernelse af indeslutninger":

Centrifugal separationseffekt

I en højhastigheds roterende form bevæger det smeltede metal sig hurtigt til formvæggen under påvirkning af centrifugalkraft, mens indeslutningerne med lav tæthed og gasserne kastes til midten eller toppen, hvorved de "fysisk fjernes" og koncentreres i midten af støbningen eller stigrørsområdet. Dette gør det faktiske færdige produktområde (rørvæg, muffe osv.) rent i strukturen og ekstremt lavt urenhedsgrad.

Dynamisk størkningsproces

Centrifugalstøbning realiserer en dynamisk størkningsproces lag for lag "udefra og ind". Det ydre lag størkner først for at danne en skal, og indeslutninger pakkes ikke let ind i størkningslaget. Samtidig er det også lettere at koncentrere sig i midten af støbningen med den resterende smelte i det senere trin af hældningen og fjernes ved efterfølgende forarbejdning.

Gælder for rengøring af legeringssystem

Den heat-resistant, wear-resistant and corrosion-resistant alloys produced by Wuxi Dongmingguan, such as high chromium, high nickel, nickel-based alloys, high-sulfur free-cutting steel, etc., have stable composition and high control precision, and are particularly suitable for centrifugal casting to obtain the ideal effect of uniform organization and low inclusion content.

Dongmingguans inklusion kontrolforanstaltninger: teknologistyring dobbelt garanti

Som en professionel producent med en årlig støbekapacitet på 5.000 tons, vedtager Wuxi Dongmingguan fuld-processtyring i inklusionskontrol:

1. Styr inklusionsgenerering fra kilden

Råmaterialer inspiceres ved indtræden på fabrikken, og direkte aflæsningsspektrometre og håndholdte spektrometre bruges til at detektere metalrenhed;

Streng forbehandling før smeltning, og forskellige legeringselementer er optimeret i henhold til ANYCASTING-simuleringsresultaterne;

Forovnsraffinering og slaggefjernelsesproceskontrol, såsom standardiseret brug af slaggeadsorbenter og flusmidler;

Forovnstemperatur og metallurgisk reaktionstid styres nøjagtigt for at undgå overophedning eller metalforbrænding.

2. Procesdesign sikrer ekstern udledning af indeslutninger

Den design of centrifugal casting molds fully considers the combination of inclusion collection area and riser system;

Styr rotationshastigheden og hældestrømningshastigheden for at optimere metalstrømningstilstanden og reducere turbulens;

Forvarm formen til den indstillede temperatur før brug for at undgå slaggeinkludering forårsaget af koldt metal;

Lukket styring under hældeprocessen for at forhindre ekstern støvforurening.

3. Multidimensionelle detektionsmetoder sikrer renheden af det færdige produkt

Dongmingguan er udstyret med en række high-end detektionsudstyr:

Ultralydsfejldetektor kan detektere indeslutninger og deres distributionsdybde;

Magnetisk partikelfejldetektor identificerer bittesmå ikke-metalliske fremmedlegemer;

3D laserscanner GEOMAGIC sammenligningsanalysesystem kan opnå højpræcisionssammenligning af produktstørrelse og designmodel og hjælpe med at opdage interne vævsabnormiteter;

Krystalfaseanalysator evaluerer mikrostrukturens renhed;

Alle testdata arkiveres og administreres gennem et digitalt system for at opnå fuld kvalitetssporbarhed.

Hvilke typer dele er velegnede til centrifugalstøbning?

Inden for moderne metalfremstilling er centrifugalstøbning en effektiv metalformningsproces af høj kvalitet. På grund af sin unikke procesmekanisme og fremragende færdige produktkvalitet spiller den en uerstattelig rolle i mange avancerede industrielle områder. Denne proces bruger højhastigheds roterende forme til jævnt at fordele flydende metal på formvæggen under påvirkning af centrifugalkraft, hvorved der produceres højtydende støbegods med ensartet vægtykkelse, tæt struktur og urenheder koncentreret i midten eller udelukket. Sammenlignet med traditionel statisk støbning har centrifugalstøbning betydelige fordele med hensyn til strukturel styrke, intern kvalitet og det færdige produkts levetid.

Som en professionel specialmetalstøbevirksomhed har Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. længe været engageret i forskning og udvikling og fremstilling af centrifugalstøbeprodukter af varmebestandige, slidbestandige og korrosionsbestandige legeringer. Baseret på sin overlegne geografiske placering ved Taihu-søens bred og stærke tekniske styrke, fortsætter den med at udvide anvendelsesområdet for centrifugalstøbegods for at imødekomme de forskellige behov hos indenlandske og udenlandske kunder for højtydende dele.

Hvilke typer dele er velegnede til centrifugalstøbning?

Centrifugalstøbning er bedst til at producere dele med symmetriske hule strukturer, høje krav til aksial styrke og høj temperatur- og højtrykskorrosionsbestandighed. Ifølge Dongmingguans produktionserfaring kan relevante dele groft klassificeres som følger:

1. Højtemperatur varmebehandling udstyr dele

Dense parts need to operate for a long time in a high temperature environment (generally 800℃~1200℃), requiring the material to have excellent oxidation resistance, thermal fatigue resistance and organizational stability. Centrifugal casting can significantly improve the density and thermal deformation resistance of parts, and is an ideal choice for manufacturing such equipment parts.

Typiske produkter:

Strålende rør

Ovnbundsruller

Transportørruller

Varmebehandlingsarmaturer, bøjler mv.

Wuxi Dongmingguan har leveret centrifugalstøbte strålerør og ovnvalser i partier til mange kendte indenlandske og udenlandske producenter af varmebehandlingsudstyr (såsom Epson, Aixie Lin, Fengdong). I faktisk brug har de vist lang levetid og fremragende højtemperaturstabilitet, og har med succes erstattet mange importerede lignende produkter.

2. Valser til metallurgi og stålvalseindustrien

Valser i metallurgisk udstyr udsættes normalt for komplekse mekaniske belastninger og termiske cyklusser og har ekstremt høje krav til strukturel styrke og modstandsdygtighed over for termiske revner. Centrifugalstøbning kan ikke kun sikre ensartet struktur og ingen krympningsrevner, men også yderligere forbedre ydeevnen og omkostningseffektiviteten af valser gennem design af indre og ydre legeringer.

Typiske produkter:

Koldvalsende varmeovnsvalser

Varmvalsende presseruller

Transportørruller, retteruller mv.

Den high alloy furnace rollers, glass rollers, and galvanized tank sinking rollers produced by Dongmingguan are widely used in high-temperature continuous production lines such as steel and glass. They have been exported to Europe, Japan, South America and other countries and regions, and are well received by customers.

3. Slidbestandige/korrosionsbestandige rørledningsprodukter

For rørledninger i industrier som olie, kemikalier, papirfremstilling og miljøbeskyttelse, der skal transportere ætsende eller højtemperaturmedier i lang tid, er traditionel støbning vanskelig at opfylde deres levetidskrav. Centrifugalstøbeprocessen kan opnå en tæt rørvægsstruktur, fejlfri struktur og ingen sandhuller og porer på indervæggen, hvilket i høj grad forbedrer korrosions- og trykbestandigheden af rørfittings.

Typiske produkter:

Fritskærende centrifugalstøbte rør med højt svovlindhold

Varmebestandige rør med høj krom og høj nikkellegering

Nikkelbaserede eller jernbaserede højlegerede korrosionsbestandige rør

Pulpvalser, transportørruller, synkende rør

Dongmingguan kan producere forskellige centrifugalstøbte rørprodukter med ydre diametre fra 50 mm til 1000 mm og længder op til 4000 mm og kan tilpasse legeringssammensætning, varmebehandling og mekanisk bearbejdning integrerede tjenester i henhold til kundernes krav, hvilket giver multi-scenarieløsninger til den petrokemiske og energiindustri.

4. Hule roterende dele med høj belastning

Såsom motorcylinderforinger, slidbestandige bøsninger, lejebøsninger osv., har disse dele normalt høje krav til dimensionsnøjagtighed, slidstyrke og koncentricitet af indre og ydre cirkler. Centrifugalstøbning kan væsentligt forbedre koaksialiteten af dele og reducere forarbejdningstilladelser og er et omkostningseffektivt valg til masseproduktion af sådanne strukturelle dele.

Fordele ved centrifugalstøbning i Wuxi Dongmingguan

Stærke proceskapaciteter: årlig støbekapacitet på 5.000 tons, med en række støbespecifikationer og hastighedskontrolfunktioner, for at imødekomme behovene for centrifugalstøbning af forskellige størrelser og materialer.

Specialiserede materialer: Med fokus på varmebestandige, slidbestandige og korrosionsbestandige legeringssystemer kan den nøjagtigt matche forskellige brugsscenarier i høj tilstand.

Komplet udstyr: Udstyret med varmebehandlingsudstyr såsom udglødningsovne og normaliseringsovne, samt fuld-proces procesudstyr såsom drejebænke, fræsemaskiner og boremaskiner, for at opnå integreret levering fra støbning til færdige produkter.

Førende kvalitetskontrol: Komplet testudstyr, herunder direkte aflæsningsspektrometre, krystalfaseanalysatorer, 3D-scannere, ultralydsfejldetektorer, magnetiske partikelfejldetektorer osv., for at give kunderne fuld-proces kvalitetssikring.

Avanceret softwaresupport: Introduktion af softwareplatforme såsom ANYCASTING-simuleret støbning og ABAQUS-stresssimulering for at forbedre proceskontrollerbarheden og reducere omkostningerne ved at prøve og fejle.