Forskning i konfigurationsskema og vedligeholdelsesstyring af varmebehandlingsovnsdele til industrielle applikationer

Rimelig konfiguration af varmebehandlingsovnsdele ud fra et procestilpasningsperspektiv

Match tilbehørets materialeegenskaber efter typen af varmebehandling

Der findes mange typer af varmebehandlingsprocesser, herunder bratkøling, temperering, udglødning, normalisering, karburering, nitrering osv. Hver proces har forskellige krav til ovntemperatur, atmosfæresammensætning, tidsstyring osv. Derfor har forskellige procestyper forskellige krav til temperaturbestandighed, korrosionsbestandighed og termisk stabilitet af tilbehørsmaterialer.

For eksempel i karbureringsprocessen skal tilbehør være i et miljø med høj temperatur og kulstof i lang tid, og evnen til at modstå karburering er nøglen; mens det er i vakuum varmebehandling eller nitrering, bør materialet have stærkere oxidationsmodstand og dimensionsstabilitet. Højkrom-nikkel-legeringer, Fe-Cr-Ni-serien varmebestandige stål osv. bruges mere i disse scenarier, og materialevalget bør være så tæt på de specifikke procesforhold som muligt.

Tilbehørets strukturelle design skal passe til varmebehandlingens rytme og belastning

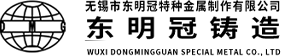

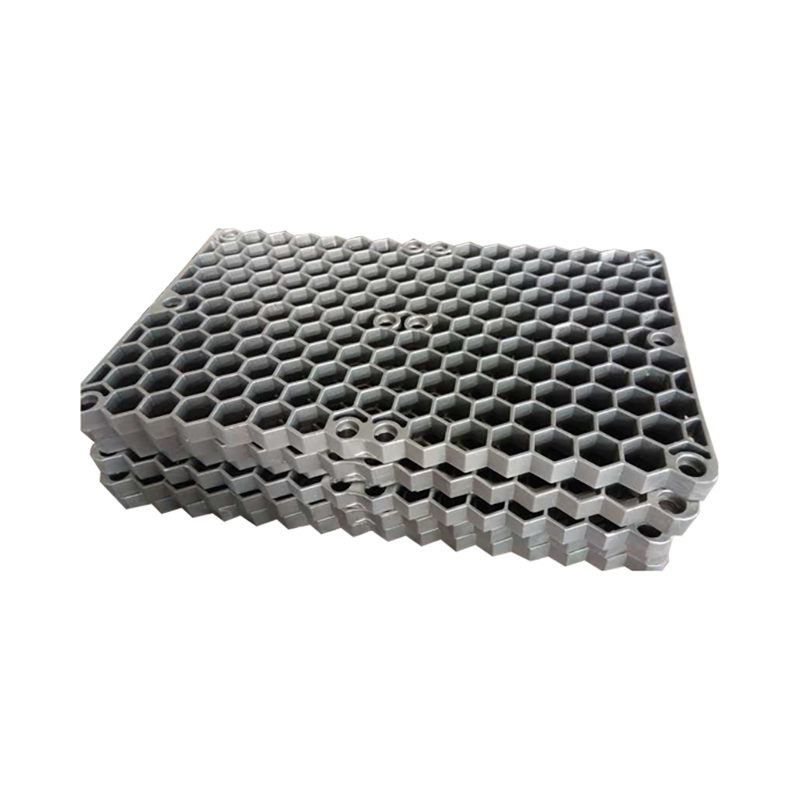

I varmebehandlingsovne omfatter almindeligt tilbehør beslag, bøjler, ovnbundplader, blæserhjul, strålingsrør, hylstre, muffeltanke osv. Disse strukturelle tilbehør skal ikke kun modstå miljøer med høje temperaturer, men skal også gentagne gange bære vægten af emner og modstå termisk ekspansion og termiske spændingschok.

For eksempel til ovnbundplader med højfrekvent læsning og aflæsning skal der anvendes materialer med god termisk udmattelsesmodstand og forstærket strukturelt design; mens transportruller, der anvendes i kontinuerlige ovne, skal tage hensyn til både slidstyrke og dimensionsstabilitet. Derudover skal varmevekslerkomponenter såsom strålerør også opfylde kravene til opvarmningsensartethed og termisk effektivitet, og den strukturelle form er tæt forbundet med luftstrømsstyring. Rimelig design af strukturelle parametre er grundlaget for at forlænge levetiden af tilbehør og opretholde varmebehandlingens konsistens.

Fordele ved præcisionsstøbning og tabt skumteknologi ved fremstilling af komplekst tilbehør

Varmebehandlingsovnsdele (varmebehandlingsovnsdele) fremstilles ofte ved hjælp af forskellige metoder såsom investeringsstøbning, EPC-tabt skumstøbning og harpikssandstøbning. Valget af støbemetode bør afstemmes efter kompleksiteten af tilbehørsstrukturen, batchstørrelse og ydeevnekrav.

Investeringsstøbning (præcisionsstøbning) er velegnet til dele med fin struktur og høje krav til overfladefinish, såsom små og komplekse strukturelle dele såsom gasdyser og termoelementbeskyttelsesrør. Dens høje dimensionelle nøjagtighed hjælper med at forbedre montageeffektiviteten og proceskonsistensen.

Tabt skumstøbning er velegnet til produktion af mellemstore og store ovntilbehør med komplekse strukturer og stor formfrihed, såsom strålingsrør, bøjler, ovndørskomponenter osv. Denne proces reducerer designbegrænsningerne for støbeformens skilleflade, kan danne hule strukturer eller specialformede dele på én gang og er befordrende for at reducere efterbehandlingsprocedurer.

Harpikssandstøbning er velegnet til tilbehør til store ovne med tykke vægge, enkle strukturer og høje mekaniske krav, såsom bunde og paller. Ved rimeligt at vælge procesvejen kan deformationen og krympningen af støbegodset kontrolleres, samtidig med at styrkekravene opfyldes.

Miljøforholdenes indflydelse på tilbehørets korrosionsbestandighed

Varmebehandlingsovne fungerer ofte under komplekse arbejdsforhold, såsom højtemperaturoxidation, højtemperaturkulstofpotentiale, fugtig køling, atmosfæreovne og andre miljøer. Forskellige miljøer har forskellige effekter på overfladekorrosion af tilbehør.

For muffeltanken eller varmekappen i atmosfæreovnen er miljøet, hvori det er placeret, for det meste en lukket tilstand af reduktion eller højt kulstofpotentiale, og karbureringsbestandige legeringsmaterialer såsom HK40, HT, HU og andre høj-chrom og høj-nikkel legeringer er nødvendige for at forbedre deres modstand mod revner og forkulning.

På steder med varme og fugtige eller sure flygtige miljøer, såsom nogle kemiske udglødningsovne og udglødningsvandtankområder, anbefales det at bruge legeringsmaterialer med en høj andel af silicium, krom og aluminium for at forbedre korrosionsbestandigheden og reducere risikoen for afskalning og ydeevneforringelse forårsaget af kemisk korrosion.

Analyse af virkningen af driftscyklus og vedligeholdelsesfrekvens på tilbehørets levetid

Driftstiden for varmebehandlingsovnsdele er ikke kun bestemt af materialer og processer, men også relateret til udstyrets driftsrytme, procesfrekvens og vedligeholdelsesmetoder. For eksempel:

* Kontinuerligt kørende strålerør: Langvarig drift ved høj temperatur er tilbøjelig til at krybe deformation, og temperaturfordelingen og materialets ekspansionstilstand skal overvåges regelmæssigt.

* Højfrekvent ladning og aflæsning af ovnens bundplade: Hyppige termiske stød fører til termiske udmattelsesrevner, og kølekontrol- og revneobservationsforbindelser skal tilføjes til den daglige vedligeholdelse.

* Ventilatorhjul: Påvirket af højhastighedsluftstrøm og varmebelastning er det nødvendigt regelmæssigt at rense oxidskalaen og kulstofaflejringer for at forhindre vibrationsskader forårsaget af ubalance.

Rimelig indstilling af vedligeholdelsescyklusser og vurdering af resterende levetid er effektive strategier til at forbedre den økonomiske brugscyklus af tilbehør.

Tilpasningsværdi og teknisk synergivej af tilpasset tilbehør

Selvom standardiseret tilbehør kan reducere omkostningerne, kan det nogle gange ikke opnå den bedste balance mellem termisk effektivitet og levetid for specifikke procesveje, specielle ovntyper eller tilpassede emner. Skræddersyet tilbehør har åbenlyse tilpasningsfordele i strukturel optimering, materialejustering og matchende procesveje.

For eksempel kan beslagsystemet, der er konfigureret til multi-variety small-batch varmebehandlingsproduktion, forbedre spændingseffektiviteten gennem modulær kombination og reducere varmebehandlingsafvigelser forårsaget af formuoverensstemmelse. De bøjler, der bruges til nogle store hejseemner, kan også optimere layoutet af løfteørerne og spændingsfordelingen gennem finite element strukturel analyse for at undgå bøjningsdeformation under drift.

Dongmingguan Special Metal Manufacturing Co., Ltd. har stærke tilpasningsmuligheder i denne henseende. Ved at kombinere præcisionsstøbning, centrifugalstøbning og EPC-produktionsprocesser kan den realisere retningsbestemt design og produktion i henhold til kundernes behov og forbedre procestilpasningsevnen af den overordnede matchning.

Udviklingstrenden og teknologiakkumulering af lokalisering af varmebehandlingsovnsdele

Med udviklingen af indenlandsk varmebehandling, metallurgi og petrokemisk industri er efterspørgslen efter højtydende ovntilbehør stigende. I temmelig lang tid tidligere var nogle avancerede dele afhængige af import, men nu er flere og flere virksomheder som Dongmingguan gradvist ved at realisere indenlandsk substitution gennem teknologiakkumulering og forbedring af produktionsprocessen.

Forbedringen af teknisk modenhed i støbepræcision, legeringskontrol, varmebehandlingsproces og andre links gør det muligt for lokale producenter at levere mere stabile og tilpasningsdygtige produktløsninger. Dette giver også stærk støtte til den overordnede vedligeholdelsesomkostningskontrol og hurtige reaktion af varmebehandlingsudstyr.

Hvordan man vælger det passende materiale til varmebehandlingsovnsdele i henhold til brugsmiljøet

Materialetilpasningslogik i højtemperaturmiljø

I de fleste varmebehandlingsovne skal varmebehandlingsovnens dele modstå langvarig eller endda kontinuerlig højtemperaturdrift, og temperaturen er ofte mellem 800 ℃ og 1200 ℃. På dette tidspunkt bliver materialets højtemperaturstyrke, krybemodstand og termiske ekspansionskarakteristika kerneindikatorerne for materialevalg.

*Gældende materialer: varmebestandigt stål repræsenteret af Fe-Cr-Ni-legering (såsom HK40, HU, HT, HP-serien), med god modstand mod høje temperaturer oxidation og stabil organisationsstruktur.

*Anvendte dele: ovnbundplade, strålingsrør, muffeltank, bøjle og andre dele, der er udsat for ovnens højtemperaturzone i lang tid.

*Nøglekrav til ydeevne: stabil termisk udvidelseskoefficient for at undgå termiske revner, høj flydespænding for at forhindre strukturel deformation og krybemodstand for at understøtte langsigtede højtemperaturbelastninger.

Krav til oxidationsmodstand i oxiderende atmosfære

I varmebehandlingsudstyr såsom atmosfærisk trykluftovne og modstandsovne arbejder ilt og høj temperatur sammen for at danne oxidskala på metaloverfladen. Gentagen oxidation og afskalning vil forårsage ændringer i strukturelle dimensioner og endda forårsage brud på komponenter.

*Anvendelige materialer: høje chromlegeringer (såsom Cr-indhold over 20%), chrom kan hurtigt danne et Cr₂O₃-beskyttende lag ved høj temperatur, hvilket reducerer den yderligere oxidationshastighed.

*Gældende dele: kapperør, brænderskaller, brandplader og andre dele, der er udsat for luftatmosfæren i ovnen.

*Forslag til materialevalg: vælg legeringer med et chromindhold på ikke mindre end 25 % og et moderat nikkelindhold for at tage hensyn til både antioxidations- og termiske styrkeegenskaber.

Karbureringsmodstand i kulstofrig eller karburiserende atmosfære

I opkolningsovne og atmosfæreovne er atmosfæren rig på kulstofkilder (såsom CO, CH₄ osv.), som let kan forårsage karbureringsreaktioner på overfladen af varmebehandlende ovndele ved høje temperaturer, hvilket resulterer i dannelsen af hårde og skøre faser, hvilket forårsager revner, afskalning og anden skade.

*Gældende materialer: legeringsmaterialer med højt indhold af aluminium eller silicium, såsom HP-MA (modificeret legering), legeringer med højt silicium osv. Aluminium og silicium kan danne stabile oxider, der blokerer gennemtrængning af kulstofatomer.

*Gældende dele: muffeltanke, strålingsrør, varmeskjolde, ventilatorhjul og andre dele, der er i karburerende atmosfære i lang tid.

*Beskyttelsesmetode: Kombiner keramisk belægning eller kompositbelægningsproces for at forbedre karboniseringsmodstanden; undgå skarpe hjørner og ujævn tykkelse i designet for at reducere akkumulering af termisk spænding.

Korrosionsbestandighed i svovlholdig atmosfære eller surt miljø

Nogle varmebehandlingsovne, der anvendes i petrokemiske, smelte- og andre industrier, kan indeholde ætsende medier såsom SO₂, H₂S eller surt røggaskondensat i deres atmosfære, hvilket let kan forårsage spændingskorrosion eller intergranulær korrosion på metallet.

*Gældende materialer: nikkelbaserede legeringer (såsom Inconel 600, 601, 625) eller molybdænholdige legeret stål, som har bedre stabilitet i svovlholdige miljøer.

*Gældende dele: Stegeovnens udløbsføringsrør, luftkanaler, atmosfæreudvekslingsrør og andre dele, der kommer i kontakt med svovl eller sure gasser.

*Designforslag: Undgå høje niveauer af jern eller urenheder i materialet, samtidig med at kvaliteten af materialets overfladebehandling sikres og udgangspunktet for korrosion reduceres.

Modstandsdygtighed over for termisk træthed i et miljø med hyppige termiske cyklusser

Periodisk opvarmning og afkøling er en almindelig driftsrytme for varmebehandlingsovne, især i intermitterende ovne, der behandler emner i batcher. Denne hyppige termiske cyklus kan forårsage termisk træthed, revner, strukturel deformation og endda brud.

* Anvendelige materialer: Støbelegeringer med stærk termisk udmattelsesbestandighed, såsom varmebestandigt stål HT- og HP-serien, især materialer med fin struktur og få støbefejl.

* Anvendelige dele: Ovndørstøtter, bøjler, ovnhjulssæder, løftesystembeslag og andre dele, der ofte påvirkes af vekslende varme og kulde.

* Materialevalgsstrategi: Udover selve materialet er kvaliteten af støbeprocessen også ekstrem vigtig. For eksempel kan brugen af investeringsstøbning eller tabte skumstøbeprocesser reducere defekter som sandhuller, porer, krympehuller osv., hvilket er med til at forbedre udmattelseslevetiden for komponenter.

Dobbelt tilpasning af mekaniske og termiske stød i højhastighedsluftstrømsmiljø

Ud over høj temperaturmodstand skal komponenterne i varmebehandlingsovnens ventilatorsystem også modstå de kombinerede effekter af højhastighedsrotation, luftstrømspåvirkning og pludselige temperaturændringer.

* Anvendelige materialer: Højstyrke chrom-nikkel-legeringer eller nikkel-chrom-molybdæn materialer, der opretholder høj mekanisk styrke og korrosionsbestandighed ved høje temperaturer.

* Anvendelige dele: cirkulerende ventilatorhjul, styredæksler, luftkanalforbindelser osv.

*Forstærkningsforslag: Samarbejd med mekanisk dynamisk balancedesign, styrkelse af støbedensitetskontrol og nødvendig eftervarmebehandling (såsom opløsningsbehandling) for at stabilisere mikrostrukturen og forbedre termisk stødtolerance.

Overvejelser om materialevalg ved kontakt med kølemedie

Nogle varmebehandlende ovndele skal regelmæssigt bringes i kontakt med kølevand, olie eller gas, såsom ovnruller, kølerør og andre dele. Drastiske ændringer i temperaturen vil fremskynde akkumuleringen af termisk stress. Samtidig vil urenheder i kølemediet også korrodere materialets overflade.

*Anvendelige materialer: Austenitisk rustfrit stål såsom 304, 316L eller højkrom-molybdænlegeret stål, som har god revnebestandighed og korrosionsbestandighed inden for et bestemt temperaturområde.

*Anvendte dele: indløbsbakke til kølekammer, dele af overføringsmekanisme efter varmebehandling, styrestruktur i udstyr til tvungen luftkøling osv.

*Andre forslag: Slidbestandig overfladebehandlingsteknologi (såsom overfladesprøjtning, hærdningsbehandling) kan kombineres for at sænke slidhastigheden og forbedre den samlede holdbarhed.

Materialevalgsstrategi kombineret med støbeproceskarakteristika

Ud over miljøfaktorer er fremstillingsprocessen for varmebehandling af ovndele også en vigtig faktor, der påvirker materialevalg. For eksempel er centrifugalstøbning velegnet til højstyrke tykvæggede dele, mens investeringsstøbning er velegnet til små dele med komplekse detaljer. Matchende materialer og processer kan forbedre støbekvaliteten og pålideligheden.

* Investeringsstøbning: Velegnet til små dele med komplekse detaljer, såsom dyser og hylstre, og anvendelige materialer omfatter varmebestandigt rustfrit stål (såsom CF8M).

* EPC tabt skumstøbning: Velegnet til mellemstore og store komplekse strukturelle dele, såsom ventilatorer og strålingsrør, velegnet til legeringer med højt krom-nikkel.

* Harpikssandstøbning: Anvendes til tunge dele eller simple konstruktionsdele, såsom ovnbundplader og bøjler, HT eller HP serie legeringer bruges ofte.

Ved valg af materialer bør der ikke kun henvises til miljøkrav, men også procestilpasningsevne bør overvejes for at reducere fejlprocenten i fremstillingsprocessen.

Synergi af omfattende matching og lokale servicemuligheder

Når man vælger materialer til varmebehandlingsovne, vil det være mere befordrende for at opnå langsigtet matchning mellem materialer og anvendelsesmiljøer, hvis støbeproceskapaciteterne og eftersalgsserviceoplevelsen fra lokale leverandører kan kombineres.

For eksempel har Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. flere støbeevner såsom investeringsstøbning, EPC-tabt skumstøbning og harpikssandstøbning og kan tilpasse materialeformuleringer og strukturelle design baseret på kundens miljøegenskaber. Denne integrerede model af materialer, design, støbning og tjenester hjælper med at forkorte tilpasningscyklussen og forbedre brugseffektiviteten.

|  |

Analyse af virkningen af varmebehandlingsovnsdele på udstyrets levetid og driftseffektivitet

Direkte indflydelse af komponentmaterialeegenskaber på levetiden

Varmebehandlingsovnskomponenter er for det meste i højtemperaturmiljøer, og de fysiske, kemiske og mekaniske egenskaber af forskellige materialer bestemmer deres levetid og fejltilstand.

*Materialestyrke og høj temperaturstabilitet: Hvis det valgte materiale har en høj krybehastighed eller dårlig termisk træthedsydelse ved høj temperatur, er det let at deformere og revne på kort tid, hvilket forårsager komponentfejl, hvilket påvirker temperaturens ensartethed i ovnen og kvaliteten af emnebearbejdning.

*Korrosionsbestandighed og oxidationsbestandighed: Hvis der er en oxiderende eller kulstof-nitrogen permeabel atmosfære i ovnen, er materialets modstandsdygtighed over for kemisk korrosion direkte relateret til komponentens overfladestabilitet og levetid. Korrosionsfænomener såsom karbonisering, oxidation og sulfidering vil fremskynde materialets aldring.

En passende forbedring af legeringsdesignet, såsom tilføjelse af elementer som aluminium, krom, nikkel og molybdæn, for at forbedre metallets korrosionsbestandighed og termiske deformationsmodstand vil hjælpe med at forlænge komponentens levetid.

Den synergistiske effekt af tilbehørsdesignstrukturen på driftseffektiviteten

Hvorvidt det strukturelle design af varmebehandlingsovnsdele er rimeligt, bestemmer ydeevnen af flere systemer, såsom varmefordeling, luftstrømsvej og belastningsbærende status i ovnen.

*Varmeledning og atmosfærecirkulationseffektivitet: Hvis f.eks. muffeltanken, strålingsrøret, varmeskjoldet og andre strukturer er rimeligt designet, kan de overføre varme jævnt, undgå lokal overophedning, forbedre den termiske effektivitet og reducere brændstof- eller elforbruget.

*Ovnvogn, bakke og bøjlestruktur: De skal have tilstrækkelig styrke og let vægt til at reducere termisk inerti, øge opvarmningshastigheden og reducere afkølingstiden og derved forbedre hele varmebehandlingscyklussen.

Hvis modulære ideer eller delvist udskiftelige strukturer tages i brug i designet, kan det også forbedre vedligeholdelseskomforten og driftskontinuiteten.

Indvirkningen af produktionsprocesniveau på ydeevnestabilitet

Fremstillingsprocessen for varmebehandling af ovndele, såsom støbning, varmebehandling og svejsning, er nøgletrinet til at bestemme dens faktiske serviceydelse.

*Støbefejl påvirker den strukturelle integritet: Støbedefekter såsom porer, krympning, slaggeindeslutninger og revner kan blive spændingskoncentrationspunkter under brug, hvilket forårsager tidlig brud på dele under høj temperatur eller belastning.

*Varmebehandlingstilstand påvirker organisatoriske egenskaber: Forkert varmebehandlingsproces kan forårsage grove korn og sprøde organisering af materialer, hvilket reducerer deres modstandsdygtighed over for termisk stød.

Valg af passende fremstillingsprocesser (såsom investeringsstøbning, harpikssandstøbning, centrifugalstøbning osv.) og styrkelse af kvalitetskontrollen er grundlaget for at sikre pålideligheden af komponentdriften.

Effekten af vanskeligheder med komponentvedligeholdelse på produktionskontinuitet

I varmebehandlingsanlæg påvirker vedligeholdelsesfrekvensen og bekvemmeligheden ved udskiftning af komponenter direkte stabiliteten af udstyrets drift og kontinuiteten af produktionslinjer.

* Komponentskørhed påvirker vedligeholdelseshyppigheden: Hvis designet af tilbehør er urimeligt, eller materialevalget er uhensigtsmæssigt, kan der forekomme hyppig vedligeholdelse eller endda lukning af hele ovnen, hvilket påvirker batchproduktionseffektiviteten.

* Udskiftelig strukturdesign: Brugen af plug-in eller kombineret struktur gør udskiftningscyklussen af nogle sårbare dele kortere og betjeningen mere bekvem, hvilket kan reducere vedligeholdelsesomkostningerne og manuel interventionstid for hele ovnen.

Forlængelse af vedligeholdelsescyklussen af komponenter og reduktion af risikoen for nødstop er befordrende for at forbedre den samlede opstartshastighed af udstyr.

Indirekte påvirkning af termisk effektivitet og energiforbrug

Den termiske ledningsevne og termisk inerti karakteristika af nogle varmebehandlende ovndele vil påvirke ovnlegemets termiske effektivitet og energiforbrug.

*Tunge dele opvarmes langsomt: Hvis bundpladen, isoleringslagsbeslaget osv. er designet for tykt, vil det øge ovnens opvarmningstid og forårsage energispild.

*Dele med høj termisk ledningsevne optimerer varmeoverførselsvejen: For eksempel er den termiske ledningsevne af materialerne i komponenter som strålingsrør og luftkanaler høj, og det termiske ledningsevnedesign er rimeligt, hvilket hjælper med at forbedre den termiske udnyttelseseffektivitet.

Gennem materialeoptimering, strukturel vægtreduktion og overfladebehandling kan ovnens termiske responshastighed forbedres uden at ofre styrken og derved reducere energiforbruget.

Indvirkningen af modstand mod varmedeformation på udstyrets strukturelle stabilitet

Efter langvarig højtemperaturdrift kan ovnlegemet deformeres, bøjes, forskydes osv., hvorved strukturens integritet ødelægges og forårsage unormal drift.

*Kontrol af deformationen af ovnens bundplade og ovnrammen: Hvis disse dele deformeres på grund af ujævn termisk udvidelse, vil det påvirke planheden og sikkerheden af emnebelastningen.

*Sejlets og pallens bærende stabilitet: Alvorlig termisk deformation vil få arbejdsemnet til at falde eller kollidere, hvilket øger sikkerhedsrisici og udstyrstab.

At vælge en materialekombination med lav termisk ekspansionshastighed og stærk strukturel stivhed og lave et rimeligt støttedesign kan effektivt forsinke forekomsten af udstyrs ustabilitet.

Træthedsfejl under termiske cyklusforhold

Efter hundredvis af temperaturcyklusser er varmebehandlingsovnens dele tilbøjelige til termiske udmattelsesrevner eller endda brud, som bliver hovedårsagen til uplanlagt nedetid i udstyret.

*Kædereaktioner forårsaget af brud på komponenter: såsom revner i beslag, ubalance i blæserhjulet, sprængning af strålingsrør osv., som ikke kun påvirker stabiliteten af temperaturkontrol, men også kan bringe kvaliteten af arbejdsemner og personlig sikkerhed i fare.

*Anti-træthedsdesignstrategi: I dele, hvor termisk spænding ændres hyppigt, bør materialer med stærk termisk træthedsmodstand vælges, og spændingskoncentrationsdele såsom skarpe hjørner og mutationer bør undgås så meget som muligt.

Styrkelse af vurderingen af komponenters træthedslevetid er et effektivt middel til at forlænge udstyrseftersynscyklussen og forbedre systemets pålidelighed.

Påvirkningen af ovnatmosfæretilpasning og materialekompatibilitet

For forskellige typer varmebehandlingsovnatmosfære (såsom beskyttelsesgas, karbureringsgas, ammoniaknedbrydningsgas osv.), skal materialevalget af varmebehandlingsovnsdele have god atmosfæretilpasningsevne.

*Materialefejl forårsaget af atmosfæremismatch: Forkert udvalgte materialer kan svigte på grund af karbonisering, denikkelisering, oxidation og endda forurene varmebehandlede emner.

*Vigtigheden af at koble materialer og processer: For eksempel er kromrige nikkellegeringer velegnede til oxiderende atmosfærer, og silicium-aluminiumlegeringer er velegnede til opkulning af ovnmiljøer med højt kulstofpotentiale.

Materiale- og procesdesign skal tage højde for krav til atmosfæretilpasning fra kilden for at sikre processtabilitet og produktkonsistens.

Indvirkningen af omkostnings- og livsbalance på udstyrsinvesteringsafkast

Ved udvælgelsen af udstyrstilbehør kan kun overvejelse af de oprindelige indkøbsomkostninger føre til hyppige udskiftninger og høje vedligeholdelsesomkostninger, hvilket ikke er befordrende for driftsomkostningskontrol i det lange løb.

* Omkostningseffektiv strategi: Ved at vælge mellem-til-high-end materialer og modne støbeprocesser inden for en rimelig prisklasse kan der ofte opnås en længere levetid og en lavere årlig udskiftningsfrekvens.

* Tankegang for fuld livscyklusstyring: Med udgangspunkt i hele processen med design-fremstilling-drift-vedligeholdelse, bør en komponentlivscyklusmodel konstrueres for at maksimere værdien af udstyrsinvestering.

I storskala varmebehandlingsproduktionslinjer vil optimering af investeringsafkastforholdet for varmebehandlingsovnens levetid og ydeevne hjælpe med at forbedre den samlede driftseffektivitet.

Diskussion om forskellige industriers forskellige krav til ydeevnen af varmebehandlingsovnsdele

Metallurgisk industri: Højtemperaturbestandighed og korrosionsbestandighed er kernekravene

Varmebehandlingsudstyret i den metallurgiske industri bruges hovedsageligt til udglødning, normalisering og bratkøling af materialer som stål, legeringsbarrer og smedninger. Varmebehandlingsmiljøet har høj temperatur, lang tid og komplekse medier.

*Materialekrav: Det skal have høj temperaturstyrke og krybemodstand, og der bruges ofte høj chrom-nikkel-legering, austenitisk rustfrit stål og andre materialer.

*Ætsende miljø: Nogle ovnlegemer bruger svovlholdige eller klorholdige atmosfærer, hvilket kræver, at tilbehør har stærk korrosionsbestandighed for at forhindre oxidationsafskalning og overfladerevner.

*Strukturelt fokus: Fokus på den strukturelle styrke og deformationskontrol af ovntanke, muffeltanke, strålingsrør og bærende beslag for at sikre ensartet opvarmning af emner i ovnen.

Industrien har høje forventninger til tilbehørets levetid og vedligeholdelsesintervaller og foretrækker normalt store højtemperaturkomponenter støbt ved centrifugalstøbning eller harpikssandstøbning.

Bilindustrien: Kravene til dimensionsnøjagtighed og termisk ensartethed er fremtrædende

Varmebehandlingen i bilindustrien bruges mest til overfladeforstærkning og organisatorisk optimering af mekaniske dele såsom tandhjul, aksler, plejlstænger, krumtapaksler osv. Produktionspartiet er stort, og kravene til forarbejdningstakt og produktkonsistens er høje.

* Fokus på termisk effektivitet: Tilbehør skal hjælpe med at forbedre varmevekslingseffektiviteten i ovnen, forkorte opvarmnings- og isoleringstiden og forbedre det samlede slag.

* Letvægtsstruktur: Almindeligt brugte paller, bøjler, rammer og andre komponenter bør tage hensyn til både styrke og lethed, reducere termisk inerti og lette automatiseret lastning og genbrug.

* Atmosfæretilpasningsevne: Varmebehandlingsprocesser såsom karburering og carbonitrering skal udføres i en kontrolleret atmosfære, hvilket kræver, at komponenter har stærk tilpasningsevne til atmosfæren og ikke er tilbøjelige til at deformere karboniseringslaget.

Bilindustrien foretrækker normalt modulære og højt standardiserede komponentkonfigurationer for at imødekomme behovene for samlebåndsdrift og hurtig udskiftning.

Petrokemisk industri: Modstand mod kemisk erosion og termiske udsving er nøglen

Den petrokemiske industri bruger i vid udstrækning varmebehandlingsovne i højtemperaturprocesforbindelser såsom katalyse, krakning og regenerering. Arbejdsforholdene er komplekse, og atmosfæren er foranderlig, hvilket giver særlige udfordringer for varmebehandlingsovnens dele.

* Kompleks korrosionsmiljø: Ovne er ofte ledsaget af ætsende stoffer som svovlbrinte, klor og vanddamp. Komponenter skal have stærk korrosionsbestandighed og metalpulverbestandighed.

* Hyppige termiske cyklusser: I kontinuerlige og intermitterende operationer veksles høj temperatur og afkøling ofte, hvilket kræver, at komponenter har stærk modstand mod termisk træthed og termisk chok.

* Materialevalg: Brug højlegeret varmebestandigt stål (såsom HK40, HP Nb-modificeret serie) for at forbedre den strukturelle stabilitet og forlænge livscyklussen.

Sådanne industrier er mere opmærksomme på stabiliteten af materialesammensætningen og konsistensen af levetiden for tilbehør for at reducere uplanlagt nedetid.

Luftfartsindustrien: Kontrolnøjagtighed og materialerenhed er afgørende

Varmebehandling i rumfartsområdet er for det meste rettet mod højstyrke titanlegeringer, nikkel-baserede legeringer og andre materialer. Proceskontrollen er præcis, og de tekniske indikatorer for udstyr og tilbehør er strenge.

* Temperaturkontrolkonsistens: Varmebehandlingsovnsdele skal sikre ensartet fordeling af termiske felter i forskellige områder af ovnen for at undgå materialeydelsesafvigelser på grund af ujævn lokal opvarmning.

* Forureningskontrol: Nogle processer udføres i vakuum eller inert atmosfære med høj renhed, og der er fastsat strenge standarder for afgasningshastigheden, iltindholdet og kontrol af restelementer på overfladen af tilbehør.

* Deformationskontrol: Bakker og bøjler skal opretholde geometrisk stabilitet i lang tid for at sikre, at emnet bevarer form og positionsnøjagtighed under varmebehandling.

Luftfartsindustrien foretrækker højpræcisions-tilpasning, vakuumkompatibilitet og langsigtet stabilitet af tilbehørsudviklingsløsninger.

Hardwareværktøjsindustrien: både batch og økonomi

I hardwareindustrien indgår en lang række forskellige typer værktøj, forme, befæstelser mv., og kravene til varmebehandling er relativt standardiserede, men fokus er på økonomi og let betjening.

* Strukturel standardisering: Tilbehørsdesign er ofte baseret på universelle bøjler, mesh-remme og ruller for at forbedre ovnbelastningseffektiviteten.

* Vedligeholdelsesomkostningskontrol: Varmebehandlingscyklussen er kort, og udstyret betjenes ofte, hvilket kræver, at tilbehør har karakteristika for hurtig udskiftning og billig vedligeholdelse.

* Krav til slidstyrke: Arbejdsemnets støttedele (såsom netremme og bakker) skal have slidstyrke og slagfasthed for at tilpasse sig hyppig læsning og aflæsning.

Industrien kombinerer ofte faktiske produktionslinjer til forenklet design for at finde en balance mellem ydeevne og omkostninger.

Kraft- og energiindustrien: samtidig vægt på belastning og pålidelighed

Inden for atomkraft, termisk kraft, vindkraft osv. bruges varmebehandlingsovnsdele ofte til forvarmning og hærdning af store konstruktionsdele og højspændingsdele.

*Støtte til emner i stor størrelse: Tilbehør skal have høj bæreevne og strukturel stabilitet for at kunne klare højtemperaturbehandling af store flanger, rotorer og aksler.

*Langtidsstabil drift: De fleste varmebehandlingscyklusser er lange og temperaturændringer er langsomme, men der stilles højere krav til langtidsstabilitet.

*Sikkerhed og standardisering: Sådanne industrier skal opfylde højere sikkerhedsfaktorer og standardspecifikationer, såsom ISO eller specifikke krav fra den nukleare industri.

Komponentdesign bruger for det meste tykvæggede højstyrkelegeringsstøbegods og forbedrer den samlede stabilitet gennem centrifugalstøbning, integreret støbning osv.

Jernbanetransportindustri: Træthedslevetid og varmebehandlingsbalance eksisterer side om side

Jernbanetransportområdet involverer højfrekvent varmebehandling af komponenter såsom hjul, sporviddedele og bremsesystemer, hvilket stiller høje krav til nøjagtigheden af varmebehandlingens kvalitetskontrol.

*Symmetriske opvarmningskrav: Emner er for det meste aksesymmetriske strukturer, og varmebehandlingsovnsdele skal kunne samarbejde med ovnrotations- eller skillevægsopvarmningssystemet for at sikre symmetri.

* Træthedskontrol: Langsigtede servicedele skal forbedre træthedsstyrken gennem varmebehandling, og tilbehørsstrukturen skal være stabil og ikke let at deformere for at undgå negativ stress under behandlingsprocessen.

* Værktøjssliddæmpning: Komponenter såsom hejseværker og drejeskiver skal have god slidstyrke og træthedstolerance under højcyklusbrug.

Jernbanetransitindustrien er særligt følsom over for procesreproducerbarhed og kvalitetsstabilitet og introducerer ofte digital simulering og termisk feltsimulering for at verificere ydeevnen af tilbehør.

|  |

Varmebestandig, slidbestandig og korrosionsbestandig: Idéer til materialevalg til varmebehandling af ovndele

Varmemodstand: det grundlæggende udgangspunkt for materialevalg

Det første, varmebehandlingsovnsdele står over for, er kontinuerlige høje temperaturer eller periodiske høje og lave temperaturændringer. God varmebestandighed er en af de grundlæggende egenskaber.

*Højtemperaturstyrke: Delene skal stadig opretholde en vis strukturel styrke under høje temperaturforhold for at forhindre deformation, kollaps eller krybning. Højt nikkel- og højchromlegeringer såsom HK, HT og HP-seriens varmebestandige stål er almindeligt anvendt.

*Oxidationsmodstand: Højtemperaturoxidation forårsager overfladeafskalning, afskalning og endda strukturel skade. Materialet skal have overfladedensitet og stabilitet af oxidationsmodstandsfilmen, såsom austenitisk rustfrit stål med et højt Cr-indhold.

*Termisk træthedsevne: Gentagen opvarmning og afkøling får materialet til at udvide sig og trække sig sammen, hvilket danner revner eller brud. Der skal vælges materialer med god termisk udvidelseskoefficienttilpasning og stabil kornstruktur.

Ved valg af materialer bør målrettet matchning også udføres i kombination med ovntypen (gas, vakuum, saltbad osv.) og procestemperaturen (700~1200°C).

Slidstyrke: en vigtig indikator for dynamiske strukturelle dele

Nogle varmebehandlingsovnsdele vil blive udsat for slidmekanismer såsom friktion, stød og rulning under drift, især under kontinuerlig læsning, transport eller vending.

*Typiske dele: såsom bakker, materialekurve, transportbånd, ruller, ophængningsanordninger osv., er modtagelige for mekanisk slid og stødskader.

*Materiale modforanstaltninger: Stål med høj hårdhed med legeringselementer som Mo, V og Nb bruges ofte til at forbedre slidstyrken; eller overfladebelægning, termisk sprøjtning, karburering osv. udføres på overfladen for at øge overfladens hårdhed.

*Slidform: inklusive klæbende slid, oxidativt slid og partikelslid. Materialet skal have god revnemodstand og deformationsgendannelsesevne for at forhindre træthedsafskalning.

Slidmodstandsdesign bør også tage højde for tilbehørets strukturelle styrke for at undgå generel skørhed og samtidig øge hårdheden.

Korrosionsbestandighed: Nøgleforsvaret i atmosfærens miljø

Specifikke atmosfærer bruges ofte i varmebehandlingsovne, såsom kontrollerede atmosfærer, ammoniaknedbrydningsgas, nitrater, kulstof-nitrogen blandede gasser osv. Disse miljøer danner komplekse korrosionseffekter på tilbehør.

*Indflydelse af atmosfæretype: Karburerende atmosfærer med højere kulstofpotentiale er tilbøjelige til kulstofkorrosion; klor- eller sulfidatmosfærer er tilbøjelige til grubetæring, spændingskorrosion og intergranulær korrosion.

*Materialeresponsstrategi: Almindeligt anvendte korrosionsbestandige materialer omfatter høje Cr/Ni-legeringer (såsom IN-800, IN-600), duplex rustfrit stål og Si-holdigt korrosionsbestandigt støbejern.

*Procestilpasning: Undgå f.eks. at bruge almindeligt rustfrit stål i miljøer med karbureringsbehandling, fordi kulstofdiffusion ved høje temperaturer kan forårsage strukturel skørhed.

Stabiliteten af korrosionsbestandige materialer afhænger af deres overfladefilmstruktur og legeringssammensætning. Det specifikke varmebehandlingsmedium og dets flygtige produkter bør evalueres før materialevalg.

Afbalanceret materialekonfiguration under omfattende arbejdsforhold

Ved faktisk brug udsættes varmebehandlingsovnsdele ikke kun for en enkelt effekt, men er normalt udsat for korrosion, slid og belastningstryk ved høje temperaturer.

*Højtemperaturkorrosionsmiljø: For eksempel, når muffeltanke og strålingsrør betjenes i en ovn med lukket atmosfære, skal materialerne tage hensyn til både højtemperaturoxidation og karburerende korrosion. Det er mere pålideligt at vælge HK40 eller HP Modified-serien.

*Slidmiljø med høj temperatur: For eksempel udsættes kædeskinnerne i kædetransportovne for mekanisk slid og udsættes for høje temperaturer. Der anvendes ofte austenitisk stål med høj hårdhed eller overfladehærdning.

*Intermitterende brugsforhold: Når udstyret ofte startes og stoppes, skal komponenterne modstå alvorlig termisk ekspansion og sammentrækning og skiftevis varmt og koldt. Legeringsmaterialer med lille termisk udvidelseskoefficient og stærk termisk stabilitet bør vælges.

Ved design skal det kombinerede materialeskema tages i betragtning. Ved at bruge højtydende legeringer til kernekomponenter og mere omkostningseffektive materialer til ikke-kritiske komponenter kan der opnås omfattende omkostningskontrol.

Fælles materialekategorier og typiske anvendelser

I henhold til forskellige industrier og arbejdsforhold er de almindeligt anvendte materialetyper til varmebehandling af ovndele som følger:

* Støbt varmebestandigt stål (HK, HT, HP-serien): velegnet til højtemperaturovne, strålingsrør, bakker, muffeltanke osv., med afbalanceret omfattende ydeevne.

* Høje krom-nikkel-legeringer (såsom IN-800H, 600-serien): velegnet til vakuumovne eller karbureringsmiljøer med stærk oxidationsbestandighed og korrosionsbestandighed.

* Austenitisk rustfrit stål (310S, 304H osv.): Udbredt i temperaturkontrollerede ovne, bøjler osv. under hensyntagen til både styrke og formbarhed.

* Keramik og kompositmaterialer: bruges til lejligheder med høj isolering og høj varmebestandighed (såsom højtemperatur elektriske ovne, induktionsvarmeudstyr).

Forskellige materialer bør anvendes i rimelige kombinationer i henhold til brugsstedet, strukturel belastning og driftsfrekvens for at reducere fejlfrekvensen og vedligeholdelsesfrekvensen.

Støbeprocessens indflydelse på materialeegenskaber

Produktionsprocessen for varmebehandlingsovnsdele vil påvirke dens materialeydelse, og fremstillingsmetoden skal matches i henhold til formålet:

* Centrifugalstøbning: velegnet til strålingsrør og cylindriske dele, med tæt struktur, høj styrke og god termisk revnemodstand.

* Præcisionsstøbning (investeringsstøbning/EPC): velegnet til små dele med komplekse strukturer, høj dimensionel nøjagtighed og bred vifte af materialevalg.

* Harpikssandstøbning: velegnet til store specialformede strukturelle dele, kan bruges til at tilpasse muffeltanke, ovndøre, strukturelle beslag og andre dele.

Derudover kan stabiliteten af legeringsstrukturen og oxidationsmodstanden forbedres yderligere gennem eftervarmebehandling (såsom fast opløsning og ældningsbehandling).

Balance mellem omkostninger og servicecyklus i materialevalg

Ud fra den forudsætning, at man opfylder grundlæggende ydeevne, bør materialevalg også tage hensyn til livscyklusomkostninger og indkøbs- og vedligeholdelsesøkonomi:

* Balance mellem initial investering og udskiftningscyklus: Selvom high-end legeringsmaterialer er dyrere, har de en længere levetid, hvilket kan reducere udskiftningsfrekvensen og arbejdsomkostningerne.

*Vedligeholdelseskomfort: Nogle dele kan designes med aftagelige strukturer og konventionelt rustfrit stål for at lette delvis udskiftning og svejsereparation i fremtiden.

*Flerlags kompositløsning: Korrosionsbestandigt lag eller beklædningslag anvendes i nøgledele, og underlaget er lavet af mere omkostningseffektive materialer, under hensyntagen til både ydeevne og økonomi.

Producenter og brugere bør grundigt evaluere materialevalgsstrategier baseret på faktiske brugsforhold, budgetbegrænsninger og vedligeholdelsesressourcer.

Systematisk og fremadrettet materialevalg

Materialevalget af varmebehandlingsovnsdele er et systematisk projekt, som kræver omfattende overvejelser af faktorer som varmebehandlingstemperatur, driftsfrekvens, emnetype og atmosfæremiljø. Gennem rimelig materialekonfiguration og valg af fremstillingsproces kan tilbehørets levetid effektivt forlænges, vedligeholdelsesnedetid kan reduceres, og udstyrets driftsstabilitet kan forbedres.

Med den kontinuerlige udvikling af nye højtemperaturlegeringer og kompositfunktionelle materialer, samt den udbredte anvendelse af numeriske simulerings- og termiske feltanalyseteknologier, udvikler materialevalget af varmebehandlingsovnsdele gradvist mod intelligens og tilpasning. Materialevalg er ikke længere et enkelt benchmark, men bør blive et vigtigt led i den koordinerede optimering af udstyrsteknologi, produktionsrytme og driftsomkostninger. Hvis der er specifikke udstyrstyper (såsom maskebåndsovn, grubeovn, gangstråleovn) eller materialekrav (såsom stål med højt nitrogenindhold, sjældne jordarters legeringer), der skal diskuteres i dybden, kan yderligere målrettet udvidelse også udføres.

Nøglen til at forbedre udstyrets stabilitet: rimeligt valg og vedligeholdelse af varmebehandlingsovnsdele

Funktionel placering og brugsudfordringer af varmebehandlingsovnsdele

Varmebehandlingsovnsdele omfatter sædvanligvis bakker, bøjler, mufler, strålingsrør, kurve, skinner, ovndøre osv. Disse dele fungerer i lang tid i højtemperaturatmosfærer og er ikke kun udsat for påvirkning af temperatur, belastning og termiske cyklusændringer, men står også over for flere udfordringer såsom korrosion, slid og deformation.

* Stressakkumulering i højtemperaturmiljøer: Ved drift i højtemperaturzonen på 900°C~1200°C skal komponentmaterialerne have god termisk krybemodstand og strukturel stabilitet.

* Fremtrædende atmosfæriske korrosionsproblemer: Den kontrollerede atmosfære i ovnen, ammoniaknedbrydningsgas, nitridgas eller nitratbad vil forårsage kulstofkorrosion, svovlkorrosion eller spændingskorrosion på overfladen af tilbehøret.

* Termisk træthed og deformationsrisici: Varmebehandlingsudstyret udvider sig og trækker sig ofte sammen under opstarts- og nedlukningsprocessen, hvilket accelererer trætheden af metalstrukturen og reducerer den strukturelle levetid.

* Procesinterferens: Når tilbehøret svigter eller deformeres, vil det direkte påvirke placeringen af emnet, transmissionsrytmen og atmosfærens cirkulation og derved forårsage procesudsving.

Det kan ses, at stabiliteten af varmebehandlingsovnsdele ikke kun er et mekanisk strukturproblem, men også direkte relateret til processikkerhed og produktionsrytme.

Materialevalg: den grundlæggende garanti for udstyrsstabilitet

Materialevalg er det første skridt til stabil drift af varmebehandlingsovnsdele. Forskellige ovntyper og procesforhold har forskellige krav til materialeydelse.

*Varmebestandige stålserier: såsom HK40-, HP-Nb- og HT-serier, som ofte bruges til bakker, bøjler og spordele med høje krav til strukturel styrke og har stærk højtemperaturstyrke og oxidationsbestandighed.

*Høj nikkel- og højchromlegeringer: såsom IN-800 og 600-serien har mere stabil korrosionsbestandighed og karburiseringsmodstand i vakuumovne, miljøer med højt kulstofindhold eller sulfidering.

*Keramik og kompositmaterialer: bruges til isolering af dele eller induktionsvarmeelementer, med egenskaber som elektrisk isolering og høj temperaturstabilitet.

*Overfladebehandlingsmaterialer: såsom overfladelegeringer, overfladealuminisering eller sprøjtning af keramiske belægninger, kan bruges til at forbedre den lokale slidstyrke eller korrosionsbestandighed af dele.

Rimelig materialetilpasning bør optimeres baseret på parametre som ovntype, temperaturområde, procesatmosfære og ladningsvægt.

Strukturelt design: nøgleleddet til at forbedre den mekaniske stabilitet

Det strukturelle design af varmebehandlingsovnsdele bestemmer direkte dens stabile ydeevne i højtemperaturmiljøer.

*Tilpasning af strukturel tykkelse og deformation: Rimelig vægtykkelsesdesign kan forbedre bæreevnen og reducere sandsynligheden for termisk deformation; for tynd vægtykkelse er let at brænde igennem, og for tyk vægtykkelse er let at forårsage termisk spændingskoncentration.

*Rimelig design af væskekanaler: For eksempel bør gascirkulationsvejen i strålingsrøret og atmosfærens cirkulationsrum inde i ovnen undgå døde hjørner og overophedningsområder for at reducere lokal skade.

*Modulært designkoncept: Ved at designe tilbehør til varmebehandlingsovne som udskiftelige moduler reduceres de samlede vedligeholdelsesomkostninger, og evnen til at komme sig hurtigt efter fejl forbedres.

*Koordinering af termisk ekspansionskoefficient: Termisk ekspansionsmismatch bør undgås mellem forskellige komponenter, og rimelige mellemrum og forbindelsesmetoder har en positiv effekt på styring af termisk ekspansion og kontraktionsspænding.

Videnskabeligt strukturelt design forbedrer yderligere modstandsdygtigheden over for fejl i varmebehandlende ovndele baseret på materialevalg.

Typiske skadetilstande under brug

Under den faktiske drift vil varmebehandlingsovnens dele lide af forskellige former for skader, som skal identificeres og forhindres på forhånd:

*Termisk træthedsrevner: På grund af gentagne ændringer i varme og kolde cyklusser er små revner tilbøjelige til at opstå ved spændingskoncentrationspunkter (såsom hjørner, svejsninger og forbindelsespunkter), som gradvist udvider sig til brud.

* Krybedeformation: Når komponenter fungerer under høj temperaturbelastning i lang tid, opstår der irreversibel plastisk deformation, såsom bakkesynkning, bøjning af bøjler, vipning af støttesøjlen osv.

* Korrosionsperforering: I svovl-, kulstof- eller chlorerede atmosfærer er nogle legeringer tilbøjelige til intergranulær korrosion eller grubetæring, hvilket resulterer i lokalt styrketab eller grubetæring.

* Overfladeafskalning eller slid: Overfladen af komponenter skaller af eller oxiderer under højtemperaturfriktion, hvilket påvirker den strukturelle belastningsbærende og overfladeintegritet.

Klassificering og håndtering af disse typiske problemer er grundlaget for formulering af vedligeholdelsesstrategier.

Vedligeholdelsesstrategi: kerneforanstaltningen for at sikre langsigtet drift af udstyr

Rimelig vedligeholdelse forlænger ikke kun tilbehørets levetid, men kan også opdage skjulte farer på forhånd og undgå pludselige nedlukningsuheld.

* Regelmæssig inspektion og journalføring: Det anbefales visuelt at efterse og sammenligne dimensionerne af større tilbehør såsom materialekurve, bakker, strålerør, muffeltanke osv. på kvartals- eller halvårsbasis og registrere tegn på deformation, revner mv.

* Overfladerengøring og afkalkning: For langtidsvirkende dele kan oxidering af hud, overfladesandblæsning eller belægningsreparation udføres for at reducere hastigheden af oxidationsakkumulering.

* Termisk træthedsforbehandling: Før brug kan termisk stress "tæmmes" ved langsomt at opvarme og afkøle med en kontrolleret hastighed for at forsinke dannelsen af initiale revner.

* Lokal reparation og genfremstilling: For dele med indledende revner eller let deformation kan lokal svejsning, korrektion eller varmebehandlingsregenerering bruges til genbrug.

* Udskiftningscyklusstyring: Det anbefales at indstille en udskiftningscyklus for kernedele, der ofte bruges og bærer høje belastninger, og købe reservedele på forhånd for at undgå pludselig nedetid.

At sætte "vedligeholdelses" arbejde i planlægningsstadiet på forhånd vil hjælpe med at opbygge et komplet garantisystem for stabil drift af udstyr.

Udvælgelse og drift og vedligeholdelse erfaring i faktiske tilfælde

Kombineret med de faktiske anvendelsesscenarier for forskellige industrier er følgende typiske praktiske erfaringer:

* Petrokemisk industri: Tilbehør til højtemperaturkrakningsovne udsættes for kulbrinteatmosfære i lang tid. Høj Cr/Ni legeringsrør er udvalgt, kombineret med periodisk afkulningsrensning og spændingsglødningsbehandling.

* Bilvarmebehandlingslinje: Slid- og deformationsproblemerne for bakker og bøjler i trappeovne er fremtrædende. Levetiden forlænges ved at optimere tykkelsen, det strukturelle ribbelayout og bruge slidbestandige legeringer.

* Pulvermetallurgi-industrien: De interne komponenter i vakuumovne er stærkt påvirket af termisk chok, så lav ekspansion og højstyrke legeringsmaterialer bruges, og vedligeholdelsesomkostningerne styres af moduludskiftning.

* Luftfartsproduktionsområde: Varmebehandling af komplekse emner kræver ensartet temperatur i ovnen, strukturelle dele med lav forvrængning anvendes, og et fint vedligeholdelsesregistreringssystem er implementeret.

Disse tilfælde afspejler den direkte betydning af rimelig udvælgelse og vedligeholdelse for at forbedre udstyrets stabilitet.

Fremtidig trend: Integration af intelligent og sporbar ledelse

Med udviklingen af digital fremstilling udvikler styringen af varmebehandlingsovne sig også i en smartere retning:

* Opbygning af materialesporbarhedssystem: Registrer materialesammensætning, produktionsproces og driftshistorie for hvert parti tilbehør gennem QR-koder eller RFID-tags for at opnå kvalitetssporbarhed.

* Driftsdataovervågning: Kombiner varmebehandlingsovnens temperaturkontrolsystem med tilbehørsstatusopfattelsesudstyret for at realisere temperatur, stress, vibrationer og anden dataindsamling af nøglekomponenter.

* Livsforudsigelse og forslag til udskiftning: Brug AI-algoritmer til at analysere tilbehørets driftshistorie, forudsige mulige fejlknuder og levere dataunderstøttelse til drift og vedligeholdelse.

* Modulært og standardiseret design: Forbedre udskiftningseffektiviteten og reducere afhængigheden af vedligeholdelsesmandskab ved at formulere ensartede standarder for tilbehørsgrænseflader.

Denne intelligente drifts- og vedligeholdelsestilstand vil blive en vigtig retning for styringen af varmebehandlingsovnsdele i fremtiden.

Systemstyring er kernestøtten til udstyrsstabilitet

Stabiliteten af varmebehandlingsovnsdele er relateret til varmebehandlingssystemets samlede ydeevne. Fra materialevalg, strukturelt design til brugsstyring og intelligent vedligeholdelse kræver hvert led systematisk tænkning og koordineret optimering. Gennem videnskabelige udvælgelseskoncepter og kontinuerlige vedligeholdelsessystemer kan stabiliteten af udstyrets drift forbedres betydeligt, risikoen for nedlukning kan reduceres, og virksomhederne kan bringe højere produktionseffektivitet og lavere vedligeholdelsesomkostninger.

Den stabile drift af varmebehandlingsudstyr opnås ikke fra den ene dag til den anden, men resultatet af løbende optimering i praksis og løbende forbedringer i ledelsen. Videnskabelig styring af dele til varmebehandlingsovne er nøglen til at fremme den langsigtede stabile drift af udstyr.

- Oplever varmebestandige stålstøbegods deformation eller revner under høje temperaturforhold?

- Hvad er den strukturelle stabilitet af varmebestandige stålstøbegods under kontinuerlige høje temperaturforhold?

- Hvordan er korrosionsbestandigheden af varmebestandige stålrør sammenlignet med andre typer stålrør?

- Kan varmebehandlingsovnsdele bruges i længere perioder i reducerende eller beskyttende atmosfærer?

-

Forskning i konfigurationsskema og vedligeholdelsesstyring af varmebehandlingsovnsdele til industrielle applikationerRimelig konfiguration af varmebehandlingsovnsdele ud fra et procestilpasningsperspektiv Match tilbehørets materialeegenskaber efter typen af varmebehandling Der findes...SE MERE

-

Hvad er fordelene ved at bruge rustfrit stålstøbt rør i forhold til traditionelle støbejernsrør i industrielle applikationerIntroduktion til støbejern i rustfrit stål og støbejernsrør I den industrielle rørverden er to af de mest brugte materialer støbte rustfri stålrør og støbejernsrør. Begge mate...SE MERE

-

Varmebestandigt stålrør: Kernemateriale, der giver stabil støtte til højtemperaturmiljøerVigtigheden af varmebestandigt stålrør Materialekrav i højtemperaturmiljøer I moderne industri bestemmer materialernes ydeevne direkte sikkerheden og effektiviteten af...SE MERE